|

|

|||||||||||||||||

|

|

|

|

LasVegas

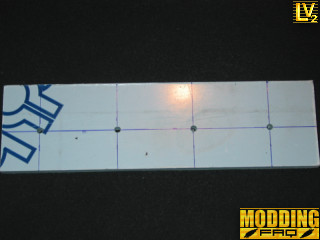

2 - Lüftersteuerung Beispiel der praktischen Ausführung Wie bereits erwähnt, ist das Herstellen der Platten kein leichtes Unterfangen, schon gar nicht zweier identischer. Wir wollen an dieser Stelle eine(!) mögliche Vorgehensweise präsentieren, mit der sich befriedigende bis gute Ergebnisse erzielen lassen, die Verfügbarkeit der notwendigen Werkzeugen vorausgesetzt.

Wir benötigen folgende Werkzeuge: eine Stichsäge, Feilen und Sandpapier, einen 30mm-Schälbohrer, evtl. einen hochwertigen 30mm-Forstnerbohrer und eine Tischbohrmaschine (mit einem Schraubstock). Als Erstes übertragen wir die Abmessungen auf das Plexiglas und schneiden entlang der Außenkanten. Die Kanten werden in mehreren Schritten geglättet, wobei immer feinere Körnung des Sandpapiers genommen wird. Die Zentren der 30mm-Bohrungen sollte man abhängig von der Spitze des Schälbohrers mit einem normalen Holz- oder Metallbohrer vorbohren. Danach die Platte im Schraubstock fest einklemmen.

Jetzt sollten wir überlegen, wie exakt wir die Löcher haben wollen. Es sei erwähnt, dass "von Hand halten" und bohren prinzipiell geht, aber die Löcher werden zu 100% nicht genau da sein, wo sie angezeichnet wurden. Ist man bereit Abweichnungen (bis zu 2mm trotz vorsichtigem Bohren) zu akzeptieren, so ist die Trägerplatte und ihre Kopie in weniger als 30 Minuten fertig. Sonst gehen wir, wie immer, den schwierigen Weg...... Dafür basteln wir eine spezielle Bohrvorrichtung. Diese besteht aus einer Holzplattform, in deren Mitte ein 30mm-Loch vorgebohrt ist. Die Höhe der Bohrvorrichtung sollte die Länge des Schälbohrers übertreffen. Durch das Zentrum des Loches wird eine Linie eingezeichnet. In einem Abstand von 19mm (siehe Abmessungen der Trägerplatten) parallel zu dieser Linie wird eine Anschlagleiste angeschraubt. Die ausgeschnittene Trägerplatte wird auf der Plattform so angeschraubt, dass die Mitte des zu bohrenden 30mm-Loch's sich genau in der Mitte des vorgebohrten Loches auf der Plattform befindet. Jetzt sollten wir die Bohrvorrichtung in den Schraubstock der Tischbohrmaschine einklemmen. Es sieht auf den ersten Blick zwar merkwürdig und übertrieben aus, erfüllt aber seinen Zweck. Lasst euch nicht von dem eingespannten Förstnerbohrer irritieren. Habt ihr einen guten Schälbohrer oder Senker dann könnt ihr gleich damit loslegen, wir mussten erstmal auf 25mm grob vorbohren und konnten dann erst mit dem eigentlichen Schälbohrer auf den endgültigen Durchmesser ausweiten. Die Umdrehungszahl sollte nicht über 300 UPM liegen. Sollte der Bohrer zwischendurch zu heiß werden, gleich eine Pause einlegen und abkühlen lassen. Der Einsatz von Bohröl hilft dabei entscheidend weiter. Irgendwann lässt sich der Schälbohrer nicht mehr absenken, da müssen wir die Maschine anhalten und die Bohrplattform samt Bohrvorrichtung anheben. Um sicher zu gehen, dass der Schälbohrer nach dieser Aktion richtig mittig sitzt, ist die Bohrplattform auf diesen von unten buchstäblich aufzusetzen und dann erst wieder zu fixieren und weiter zu bohren. Haben wir das erste Loch fertig, so verschieben wir die Trägerplatte zur nächsten Position, ziehen die Schrauben wieder fest an und wiederholen die beschriebenen Schritte nochmal, bis alle 4 Löcher gebohrt sind. Die Innenkanten schleifen wir bei Bedarf mit Sandpapier nach. Den gesamten Vorgang wiederholen wir für die zweite (hintere) Platte. Natürlich lassen sich auch beide Platten gleichzeitig bearbeiten, wenn man diese übereinander gut festklemmen kann.

Anschließend die Löcher für die Schalter anzeichnen, falls bisher noch nicht geschehen. Sollen die Schalter in das Plexiglas geschraubt werden, so nehmen wir am besten einen 5.8-5.9mm Bohrer, ansonsten gleich 6mm. Die Trägerplatten sollte man davor am besten mit doppelseitigem Klebeband zusammenkleben, weil Abweichungen an dieser Stelle etwas kritischer sind und sich u.U. nicht mehr korrigieren lassen. Das war es auch vorerst, bei den folgenden Montageschritten kümmern wir uns um die Beleuchtung und die Befestigung der Trägerplatten. |

|

LED-Fassungen

LED-Fassungen Trägerplatten

[1]

Trägerplatten

[1]  Classic II (Übersicht)

Classic II (Übersicht)